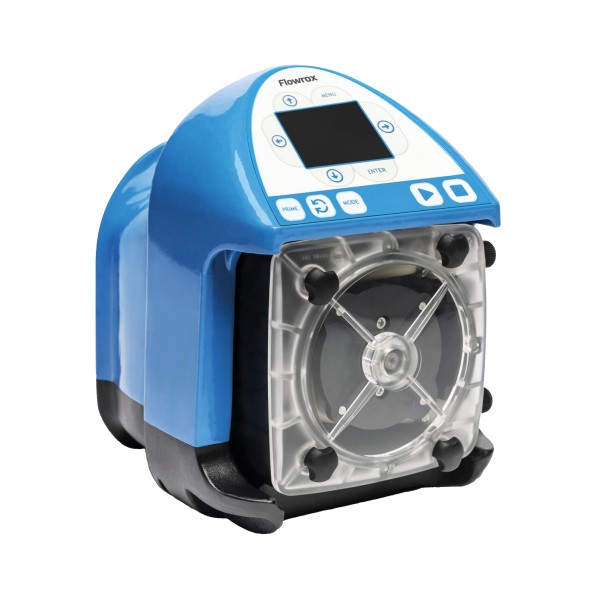

FXM-Serie

Schlauchpumpen für Feindosierungsanwendungen

- Artikel Nr.: FR-FXM

Technische Daten:

- Fördermenge max.: 176 l/h

- Förderdruck max.: 8,6 bar

- Gewicht: 13 kg

Peristaltische Dosierpumpen der nächsten Generation - IIoT ready

Die innovativen peristaltischen Dosierpumpen der Serie Flowrox FXM setzen neue industrielle Standards in der Technologie der peristaltischen Dosierpumpen. Sie sind speziell für industrielle Zwecke ausgelegt, bei denen es auf eine besonders genaue Dosierung unter erschwerten Bedingungen ankommt. Die neueste Entwicklung der FXM Dosierpumpe überzeugt darüber hinaus durch integrierte Smart Solutions Funktionen und ist durch zahlreiche Schnittstellen für eine digitale Einbindung in industrielle Prozesse vorbereitet. Die Pumpe ist somit IIoT Ready und für den Online-Zugriff über die Flowrox Malibu™-Plattform geeignet.

Überlegene Genauigkeit für Ihre Prozesse

Die Dosiergenauigkeit bei beliebigen Anwendungen ist die wichtigste Eigenschaft einer Dosierpumpe. Die Durchflussmenge der FXM Dosierpumpe wird nicht durch Druckänderungen in den Leitungen beeinflusst. Durch schwankungsfreie, konstante Verdrängung wird bei jedem Zyklus die gleiche Fördermenge ausgebracht, auch bei besonders niedriger Drehzahl. Die Dosierparameter werden über das integrierte Touchpad direkt an der Pumpe eingeben. Auf dem großen Display lassen sich alle wichtigen Betriebsdaten jederzeit ablesen.

Hervorragende chemische Beständigkeit, Sicherheit und Einfachheit

Für den Einsatz in der chemischen Industrie ausgelegt, sorgen in der Praxis bewährte Schläuche aus Thermoplast für sichere Betriebsbedingungen, sowohl für Umwelt als auch Personal. Der kontaktlose, kapazitive Leckagesensor erkennt Undichtigkeiten des Schlauches ohne dabei selbst mit dem Medium in Berührung zu kommen. Ideal für den Einsatz in korrosiven Umgebungen ist auch das widerstandsfähige Material von Pumpenkopf und Rotor. Durch die optimierte Anzahl von Teilen und die stabile einteilige Rotorbaugruppe ist eine schnelle Wartung und eine problemlose Reinigung des Pumpenkopfes jederzeit möglich. Durch den

integrierten Griff lässt sich die Pumpe problemlos transportieren und dank des innovativen Kabeldesigns zügig anschließen und in Betrieb nehmen.

Das Funktionsprinzip der FLOWROX FXM Dosierpumpe

Das Funktionsprinzip der FXM Pumpe beruht auf der peristaltischen Wirkung. Im Rotor befinden sich zwei Arten von Rollen: Druckrollen und Zentrierrollen. Die Druckrollen schieben das Medium vorwärts durch den Schlauch, während die Zentrierrollen für die korrekte Ausrichtung des Schlauchs sorgen. Durch die Bewegung der sich drehenden Rolle entlang des Schlauchs wird das Prozessmedium durch den Schlauch gedrückt. Gleichzeitig nimmt der Schlauch hinter dem Quetschpunkt wieder seine ursprüngliche runde Form an und erzeugt einen Saugeffekt an der Ansaugöffnung der Pumpe. Der Schlauch wird auf diese Weise wieder mit Flüssigkeit gefüllt. Die Druckrolle sorgt für ein festes Zusammendrücken des Schlauchs und verhindert so einen Rückfluss.

| Fördermenge max.: | 176 l/h |

| Förderdruck max.: | 8,6 bar |

| Gewicht: | 13 kg |

| Schmiermittelmenge: | Trockenläufer |

| Schlauchseele und Flanschverbindungen: | 1,9 - 9,5 mm |

| Motorleistung: | 0,19 kW |

| Gehäuse: | IP66 |

| Wiederholgenauigkeit: | ± 0,5% |